反硝化深床滤池

反硝化深床滤池采用特殊规格及形状的石英砂作为反硝化生物的挂膜介质,同时深床又是硝酸氮(NO3-N)及悬浮物极好的去除构筑物。1.80m以上 深介质的滤床足以避免窜流或穿透现象,有较好的悬浮物截留功效,深床使工艺固体负荷明显增加并延长滤池过滤周期,减少了反冲洗频率,能轻松应对峰值流量或前续工艺污泥膨胀等异常情况;2~4 毫米介质的比表面积较大,适合反硝化菌着床生长,利用适量优质碳源,反硝化菌将硝态氮转化成氮气完成脱氮过程;有除磷需求的时候,前端投加除磷剂,利用“微絮凝过滤”完成除磷。悬浮物不断的被截留会增加水头损失,因此需要反冲洗来去除截留的固体物,本工艺采用气、水协同进行反冲洗,反冲洗污水返回到前段处理单元。

去除TN:深床反硝化滤池滤料层在缺氧环境下运行,在滤料表面附着生长大量的反硝化生物菌群,二级生化处理出水通过滤料层时,污水中的硝酸盐(NO3-)和亚硝酸盐(NO2-)被滤料载体上的反硝化菌还原成氮气(N2)从污水中释放出来,从而实现污水的反硝化脱氮过程。反硝化菌是一种化能异养型微生物,还原硝基氮需利用有机物(如甲醇)做为电子供体,通常进入滤池的水中BOD5比较低,为保障反硝化生物菌群的正常生物活性,需要适当的补充碳源(如甲醇)。滤池作为污水厂污水深度处理的保障性工艺,如果碳源投加过量,则会引起污水厂出水 BOD5 超标,反硝化滤池特有的碳源精确投加机制,能精确的控制碳源投加量,能做到经济节能稳定的运行。机理如下:

NO3-+1.08CH3OH+0.24H2CO3→0.056C5H7NO2+0.47N2↑+1.68H2O+HCO3-

NO2-+0.67CH3OH+0.53H2CO3→0.04C5H7NO2+0.48N2↑+1.23H2O+HCO3-

去除 SS:物理过滤机理使其截留所有大于滤料或由已经沉积的颗粒物集团而形成的滤料的筛孔尺寸的颗粒物,滤料的筛孔越小,此现象越明显;吸附机理使颗粒物在滤料表面的吸附作用在低滤速时得到加强。两种机理的作用下使水中悬浮物及胶体类物质在砂粒表面粘附,水中杂质被截留在滤料层中,达到去除SS的目的。反硝化滤池能轻松满足SS不大于5mg/l的要求。

去除TP:微絮凝直接过滤除磷,省去沉淀过程而将混凝反应与过滤过程在滤池内同步完成的一种接触絮凝过滤工艺技术。 微絮凝过滤充分体现了深层滤料中的接触凝聚或絮凝作用。通过向污水中投加无机金属盐药剂与污水中溶解性的盐类,与磷酸盐混合后,形成颗粒状、非溶解性的物质,反应方程举例如下式。

Al3++PO3-→AlPO4↓ pH=6~7

Fe3++PO3-→FePO4↓ pH=5~5.5

“微絮凝过滤”除磷可以简单地理解为:水中溶解状的磷(离子状态),通过投加除磷絮凝剂转换为非溶解、颗粒状形式的过程,再通过过滤,以悬浮物的形式将磷去除掉。

1、多功能性:反硝化深床滤池一池多用,可同步去除TN、SS、TP三个水质指标,运行可靠,并可根据实际需求切换功能。

2、专有设备:专有的二次布水布气装置有效解决直接过滤、生物膜脱落后堵塞滤池,反冲洗不彻底使滤池板结等问题。

3、专有技术:深床反硝化滤池持续运行,在去除 NO3-N 的同时产生氮气形成“气堵”,专有的驱除氮气技术,即释氮循环技术,有效解决水过滤工艺常见的“气堵”堵塞问题,特别适用于生物反硝化工艺最终产物一氮气吹脱的工艺特点。

4、智能化运行:完整性、集成化自动化装置与技术、在线监测仪器、计算机程序控制,可以保证整体工艺长期、稳定、可靠地连续运行、气水反冲、驱除氮气等操作, 有效解决人工操作几乎无法完成的工艺过程控制问题。

5、免维护性:专有的布水布气系统,设备寿命长,无易损易耗件,终身免维护。

1、池体构筑物:钢筋混凝土或钢制结构,通常为长方形,不少于4组。

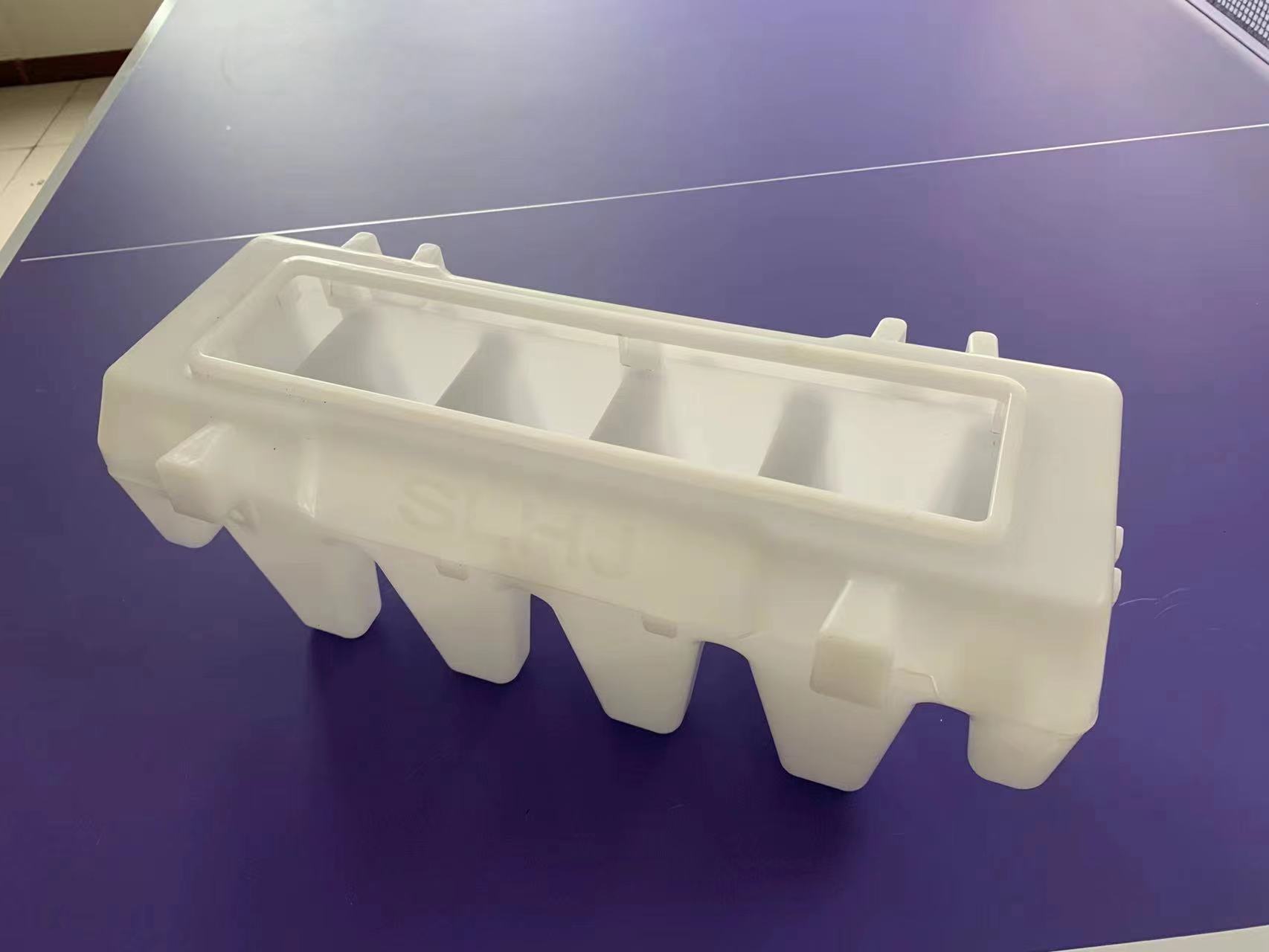

2、核心设备:布水布气滤砖系统(采用“T”型或“S”型气水分布块滤砖技术,反冲洗不锈钢主、支气管)、滤料系统(鹅卵石承托层、天然海砂),智能化PLC控制系统(PLC可编程控制器,人机对话多界面显示屏,可提供中央控制系统或SCADA系统的输出)

3、进水系统:搅拌机使碳源混合均匀,弧形堰板有效防止溶解氧带入。

4、反冲洗系统:反冲洗水泵、反冲洗风机

5、自控阀门及仪表:气动阀门,滤池进水流量计、DO仪、硝氮仪及出水硝氮仪,反冲洗流量计、液位计等。

6、加药系统:用于化学除磷的药剂投加以及反硝化脱氮时的碳源投加。